Referencia de obra del viaducto de Somonte

Martes, 24 Agosto, 2021Hoy, en la web del Colegio de Ingenieros Técnicos de Obras Públicas, recogemos este artÃculo de Master Builders Solutions sobre la reparación del viaducto de Somonte, en la AutovÃa del Cantábrico, llevado a cabo de manera puntual y con el sistema de inhibidores de corrosión planteados por la empresa de soluciones para la Construcción. El contenido se encuentra disponible en el número 419 de la revista de IngenierÃa Civil Cimbra.Â

La edad de nuestras infraestructuras públicas se incrementa año a año y, de forma común, las actuaciones de mantenimiento de las mismas se ven reducidas a la mÃnima expresión. El parque de infraestructuras públicas con más de 20 años superó en 2020 el 24%, de los cuales aproximadamente un 27% correspondÃan a la red viaria.Â

El hormigón es, sin duda el elemento con mayor presencia en nuestras infraestructuras. Y, si bien, de base es resistente y duradero, no es inmune al paso de los años y menos aun cuando se trata de hormigón armado. Para evitar daños catastróficos como los sufridos en el Puente de Morandi en Génova o en la plataforma portuaria en el Festival de O Marisquiño en Galicia, se hace necesario contemplar medidas efectivas de reparación y, sobre todo, de protección y prevención, que sean capaces de alargar la vida útil de estas infraestructuras.Â

En el siguiente artÃculo, trataremos la actuación de rehabilitación del viaducto de Somonte, como un claro ejemplo de reparación puntual pero, sobre todo, de protección integral de las estructuras a fin de aumentar la vida útil, tanto de las zonas con lesiones que reparar, como de las zonas sin lesiones visibles y que no se reparan pero donde los procesos de corrosión ya están avanzados.Â

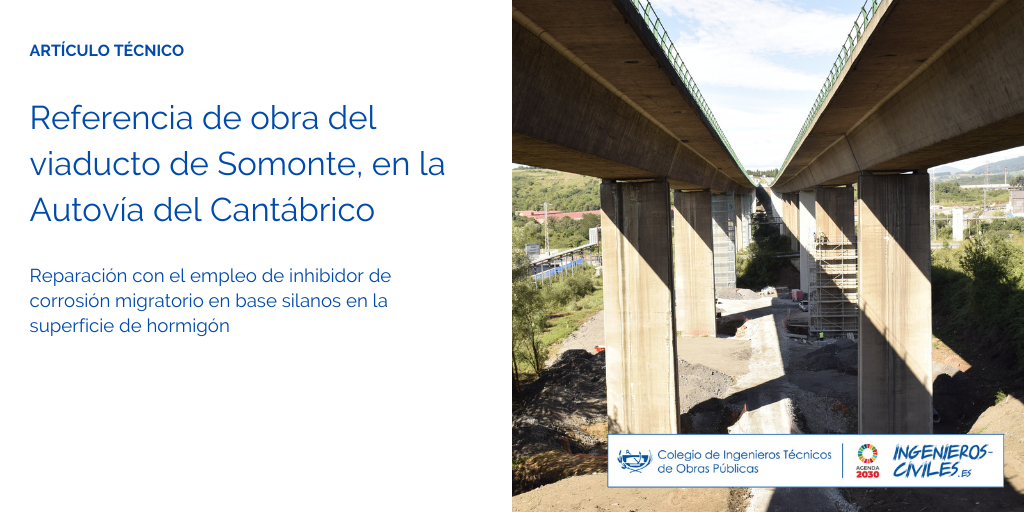

El viaducto de Somonte es un viaducto doble (ambas calzadas) que se encuentra ubicado en la AutovÃa A-8, AutovÃa del Cantábrico, entre los puntos kilométricos 392,200 y 393,220, en el municipio de Gijón (Asturias). Se trata de una estructura de hormigón armado estáticamente determinada, con 16 pilas por cada una de las dos calzadas, ubicada en una zona industrial con una cercanÃa a la costa que favorece el contacto con los vientos marinos. Â

El colapso del Puente de Morandi en Génova, en 2018, activó la alarma social debida al aspecto que presentaba el hormigón de las estructuras, con daños visibles al nivel de las pilas. El principal problema consistÃa en la rotura y en la fracturación del hormigón del recubrimiento del armado, que dejaba vistas las armaduras mostrando un grado de corrosión evidente. Â

Para que se produzca la corrosión es necesario que se encuentren presentes los siguientes elementos: hierro, oxÃgeno, agua y, de forma opcional, cloruros. Una vez están presentes estos elementos en el hormigón armado, el hierro reacciona con el agua y el oxÃgeno, dando lugar a la formación de óxidos de hierro. Normalmente, la primera capa de óxido que se forma es densa y está tan bien adherida que incluso realiza una función protectora sobre el armado, pero cuando esta capa se rompe debido a los procesos de carbonatación y/o a la presencia de cloruros, comienza la corrosión de las armaduras.Â

El hormigón es un elemento con una resistencia notable a compresión, que lo convierte en la base de la construcción en la era moderna. Por el contrario, su resistencia a tracción es limitada. Los óxidos de hierro aumentan hasta cuatro veces de volumen respecto el acero, provocando tracciones en el hormigón que tienen como consecuencia la aparición de fisuras y roturas en el recubrimiento. Además de este fenómeno, hay que hacer notar que el hierro al oxidarse se disuelve y, por tanto, las estructuras armadas, pierden capacidad estructural.

¿Qué fenómenos favorecen la oxidación en el hormigón en el caso del viaducto de Somonte?Â

Nos encontramos con dos fenómenos principales que afectan al hormigón de cara a favorecer el efecto de la corrosión de las armaduras: la carbonatación y la presencia de cloruros.Â

La carbonatación es el fenómeno que se produce cuando el hidróxido de calcio en estado sólido, que está presente en el hormigón, reacciona con el dióxido de carbono atmosférico en estado gas, dando lugar la formación de carbonato cálcico sólido y agua.Â

Estos carbonatos que se forman en el hormigón provocan un descenso del pH. El hormigón joven tiene un pH por encima de 9 que protege la armadura, pasivándola, y que evita que se produzca la corrosión en presencia de agua y oxÃgeno. Cuando el pH del hormigón desciende por debajo de 9, su capacidad protectora se pierde y las armaduras quedan desprotegidas. Es en ese momento cuando se favorece el proceso de corrosión. La carbonatación es un fenómeno que afecta a todos los hormigones y que avanza de fuera hacia adentro como un frente. Los carbonatos formados sellan el hormigón, por lo que el avance del frente tiende a detenerse con el tiempo. En ambientes industriales, con mayor presencia de CO2, como es el caso del enclave del viaducto de Somonte, el hormigón tiene más facilidad para carbonatarse.Â

Por otro lado, los cloruros son electrolitos catalizadores de la reacción de corrosión y actúan como acelerantes o promotores de la misma. La corrosión activa comienza cuando la relación entre el ion Cl- y el ion OH- está entre 2,5 y 6, en concentraciones aproximadas de 300ppm. La corrosión favorecida por la presencia de cloruros se denomina también corrosión por picadura. Al distribuirse el cloruro de forma heterogénea, con zonas de mayor concentración, la corrosión actúa de sobremanera en puntos concretos, dando lugar al fenómeno de picadura donde las armaduras llegan incluso a seccionarse. Dada el enclave de zona industrial y de cercanÃa a la costa, entendemos que el hormigón de las estructuras del viaducto tenÃa un cierto contenido en cloruros que favorecia el daño.Â

¿En qué consistÃa el proyecto de reparación original y qué mejoras se llevaron a cabo?Â

El proyecto inicial de reparación del viaducto de Somonte contemplaba el saneado de las zonas afectadas mediante reparación estructural, la aplicación de un inhibidor de corrosión en las zonas reparadas y la aplicación de un revestimiento anticarbonatación en el total de las pilas.Â

Siendo la empresa constructora adjudicaria OGENSA, los trabajos de la reparación se llevaron a cabo por parte de la empresa aplicadora homologada de Master Builders Solutions, JCN CONSTRUCCIONES, S.L.Â

Los trabajos de reparación y protección incluÃan: preparación del soporte y eliminación del hormigón fisurado o fracturado, hasta llegar a un hormigón sano y estructuralmente resistente, desoxidación de las armaduras, pasivación del armado con imprimación protectora cementosa MasterEmaco P 5000 AP, con inhibidores activos de corrosión, recuperación de las secciones de hormigón perdidas con mortero MasterEmaco S 488, formulado con cemento sulforresistente, aplicación de inhibidor de corrosión migratorio en base silanos MasterProtect 8000 CI en las zonas reparadas, y protección del total de las estructuras con pintura anticarbonatación MasterProtect 325 EL. La preparación del soporte se realiza mediante hidrodemolición a presiones de hasta 2.000bar.Â

Como mejora a la actuación inicial y entendiendo que al reparar, la alcalinidad del mortero y la pasivación provocan un incremento del riesgo de corrosión en el encuentro de la zona no reparada, se propone el empleo de inhibidor de corrosión migratorio en base silanos en toda la superficie del hormigón de las pilas y no solo en las zonas reparadas. De esta forma, se consigue no solo una óptima reparación, sino una eficaz protección de las zonas de estructura no reparadas, prolongando la vida útil de las mismas gracias al empleo de inhibidor de corrosión en base silano organofuncional, con ensayos de monitorización de eficacia en caso real llevados a cabo a lo largo de 14 años por el Insituto de Ciencias de la Construcción Eduardo Torroja. Estos ensayos nos permiten realizar estimaciones hasta daño visible de, al menos, 24 años en la estructura.Â

A nivel de obra en el viaducto y de forma previa a la validación de la aplicación del inhibidor, se realizan ensayos de medición de resistitividad, potencial y velocidad de corrosión, tanto de armaduras no tratadas como de las armaduras tratadas con el inhibidor MasterProtect 8000 CI. Los excelentes resultados obtenidos en cuanto a paralización del proceso de corrosión dan lugar a que finalmente se decida ampliar el tratamiento de protección con inhibidor en base silano órgano-funcional a toda la superficie de las pilas y no solo a las zonas a reparar. Al tratarse de un lÃquido transparente, para una correcta trazabilidad de las zonas donde el inhibidor era aplicado, se empleó Rodamina B como colorante rosáceo fotosensible. El color rosa desaparecÃa a los pocos dÃas de haberse aplicado el inhibidor.Â

Finalmente, la obra es llevada a cabo con un extra de protección gracias a la aplicación del inhibidor de corrosión MasterProtect 8000 CI, siendo monitorizada su efectividad por parte del Departamento Técnico de Master Builders Solutions. No solo se trata de una magnÃfica obra de reparación, sino que se trata de una obra de conservación, donde los métodos preventivos empleados permiten aumentar la vida útil de las estructuras de forma notable. Los trabajos se llevaron a cabo sin suponer ninguna interrupción del tráfico de vehÃculos.

El problema de las grandes infraestructuras es, generalmente, la falta de mantenimiento y de actuaciones preventivas. La obra de reparación del viaducto de Somonte es un claro ejemplo donde la protección es una apuesta clara para evitar las lesiones en el hormigón a medio-largo plazo. El uso de inhibidores de corrosión base silano organofuncional y la monitorización de su efectividad en el tiempo permiten alargar la vida útil de las infraestructuras, reducir los ciclos de mantenimeinto y precedir posibles lesiones en el hormigón debidas a procesos de corrosión.Â

Autor. Javier Suárez. Director Técnico de Construcción. Master Builders Solutions.

Para ver el artÃculo completo de Cimbra, aquÃ. Â